聚乙烯(PE)及其改性材料是工业防腐领域(尤其是管道、钢结构)应用广泛的涂层材料之一,主要分为以下几类:

1、单层聚乙烯涂层 (Single-Layer PE Coating)

采用材料为高密度聚乙烯(HDPE)或中密度聚乙烯(MDPE),通过挤出机将熔融聚乙烯均匀挤压包覆在预处理(喷砂、加热)的钢管或构件表面工艺。单层聚乙烯涂层具有良好的机械强度、抗冲击性和耐磨性,优异的耐水汽渗透性(低渗透率)和良好的良好的耐化学腐蚀性,但耐高温性能相对较弱,常用于埋地或水下管道、小型结构件、桩基等的防腐。

2、熔结环氧粉末/聚乙烯复合涂层 (FBE/PE, 俗称“二层PE”或2PE)

二层PE防腐涂层综合了熔结环氧粉末与聚乙烯的特点,内层为熔结环氧粉末涂层 (Fusion Bonded Epoxy),提供优异的阴极剥离保护、与金属基体的强附着力、耐高温性。其外层采用挤出高密度聚乙烯层,提供优异的机械保护、耐冲击、耐磨和阻隔性能,整体性能优于单层PE,是埋地管道的主流选择之一。

3、熔结环氧粉末/胶粘剂/聚乙烯复合涂层 (FBE/Adhesive/PE, 俗称“三层PE”或3LPE/3LPP)

三层PE结构是目前主流的管道外防腐涂层之一,底层为环氧粉末涂料,中层为合成胶黏剂,外层为聚乙烯或聚丙烯的管道外防护层。其中熔结环氧粉末层和胶黏剂层的基本作用是保证整个防腐层对钢体的黏结,聚烯烃层是提供腐蚀防护的主体。底层熔结环氧粉末涂层 (FBE)提供阴极保护、附着力,中间层共聚物胶粘剂层确保FBE与PE层之间的强力化学粘结,外层挤出聚乙烯层 (HDPE/MDPE)提供机械保护、耐候、阻隔。与单层熔结环氧(FBE)和双层粉末涂层(DPS)相比,3PE具有在管道建设施工中损伤小、防护层稳定性好、阴极保护一次投资及运行成本低的优点,是长距离输送的埋地或水下油气管道、重要化工管道、穿越段管道等高要求场景适合的防腐涂层。

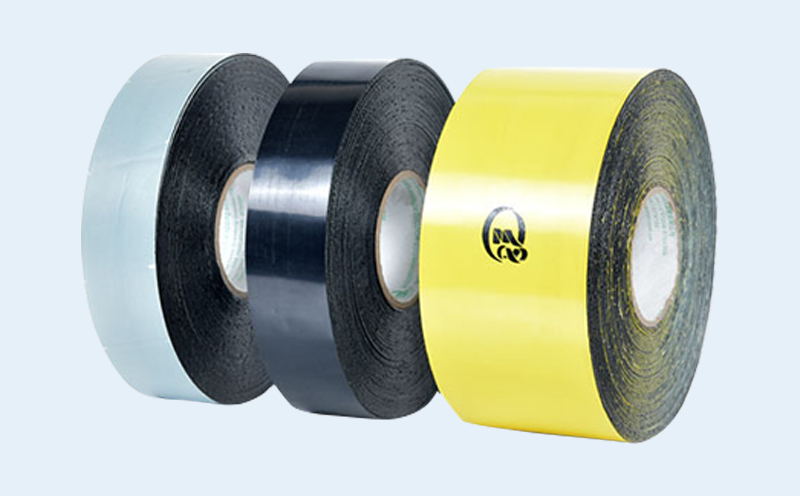

4、聚乙烯防腐胶粘带 (Polyethylene Tape Coating)

聚乙烯胶粘带是以聚乙烯薄膜(常为压敏型或冷缠型)为背材,涂覆一层丁基橡胶或改性沥青等防腐胶粘剂构成,结构通常为两层(背材+胶层)或三层(带内衬)。它既可在现场缠绕施工(冷缠),也可在工厂预制缠绕和在现场补口,是一种施工方便、力学性能和耐化学介质、耐水性能强的防腐蚀材料,但机械强度和抗土壤应力能力通常低于挤出PE涂层,通常用于 管道现场补口补伤、阀门法兰等异形件防腐、管道修复、小型储罐外防腐等。

选择合适的聚乙烯防腐涂层材料和工艺时,要综合考虑应用环境、服役要求、基材类型与形状、施工条件和成本预算。对于最重要的长输埋地管道,三层聚乙烯 (3LPE)或 三层聚丙烯 (3LPP - 耐温更高 是目前全球公认的、性能全面可靠的外防腐涂层解决方案。